2D Dateien wie z.B.: HPGL, DXF, EPS, POSTSCRIPT haben keinerlei Informationen, die zur Steuerung der CNC Anlagen benötigt werden. Deshalb müssen Informationen wie Abarbeitungsreihenfolge, Flughöhe, Tiefen in Z, Geschwindigkeiten etc. im Dialog "Werkzeuglager" oder im Dialog "Job Parameter" definiert werden. Im Dialog "Job Parameter" werden folgende Einstellungen vorgenommen:

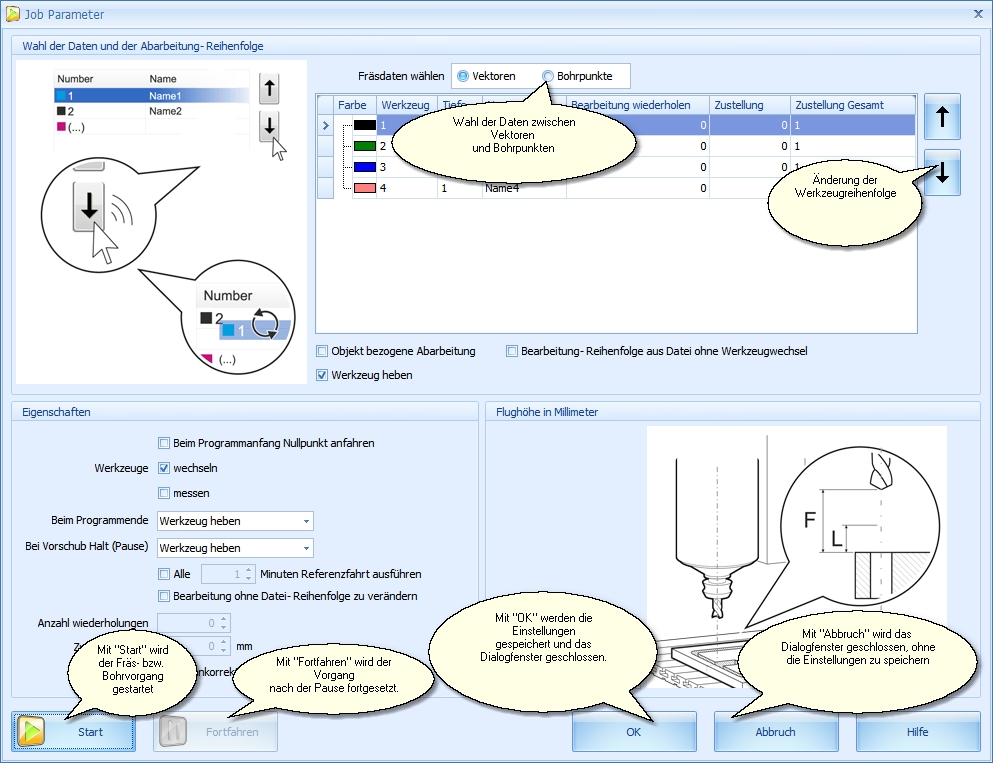

Abbildung 1: Dialogfenster "Job Parameter"

Wahl der Daten und der Arbeitsreihenfolgen:

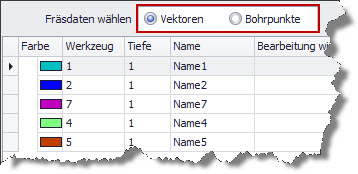

Um die Funktionen zu beschreiben verwenden wir hier als Beispiel das Fräsen einer Platine. Das Platinenlayout besteht aus einer HPGL-Datei und der dazugehörigen Bohrdatei. Das Programm cncGraF Pro kann beide Dateien in einem Dokument öffnen, bearbeiten und anzeigen. In einem ersten Schritt müssen Sie nun im Dialog "Job Parameter" auswählen, welcher Datensatz verarbeitet werden soll. Hier wählen Sie dann zwischen Vektoren und Bohrpunkte (siehe Abbildung 2). Wenn nur die Bohrdateien (Sieb & Maier) oder nur die Vektoren (HPGL, DIN 66025) im Dokument enthalten sind, dann werden nur im entsprechenden Bereich Daten angezeigt.

Abbildung 2: Es gibt Vektoren und Bohrpunkte, daher muss eine Datenauswahl erfolgen.

Die Werkzeuglisten unter "Vektoren" und "Bohrpunkte" zeigen alle verwendeten Werkzeuge in der Reihenfolge an, in der sie abgearbeitet werden (von Oben nach Unten) (siehe Abbildung 4). Die Änderung der Werkzeugreihenfolge für DIN 66025 ist nicht möglich.

Abbildung 4: Die Option "Werkzeug wechseln" ist aktiv. Die Reihenfolge der Abarbeitung kann durch Auswählen des Werkzeuges und durch die Betätigung der Pfeil-Buttons verändert werden.

|

Bei 3D Daten kann die Reihenfolge der Abarbeitung NICHT geändert werde. Die unterschiedlichen Z-Tiefen zwischen den Werkzeugdaten können beim Wechsel eine schräge Fahrt in Z verursachen. In diesem Fall sind die beiden Pfeil-Buttons zur Änderung der Reihenfolge nicht sichtbar. |

Bearbeitung wiederholen und Zustellkorrektur:

Die Eingabe der Werte für "Bearbeitung wiederholen" und "Zustellkorrektur in Millimeter" erfolgt direkt durch das Anklicken der Zeile und Spalte in der Werkzeugtabelle. Bei dem Wert 0 wird die Bearbeitung nur einmal durchgeführt, beim Wert 1-n wird der Vorgang 1-n mal wiederholt. Im Zusammenhang mit einer Zustellkorrektur der Z Achse lässt sich diese Funktion immer dann anwenden, wenn die gewünschte Materialabtragung nicht in einem Arbeitsgang erreicht werden kann (Nutenfräsen in Metall, Flächenschleifen, etc.).

Das Programm cncGraF Pro bietet bei "Bearbeitung wiederholen" folgende Möglichkeiten.

1."Objekt bezogene Abarbeitung" kann nur für 2D Daten verwendet werden. Dabei wird ein Objekt vollständig abgearbeitet und erst dann geht die Maschine zum nächsten Objekt über (siehe Beispiel unten).

Abbildung 5: Objekt bezogene Abarbeitung verkürzt die Laufzeit der CNC- Maschine.

Werkzeug heben - Nach jedem abgearbeiteten Objekt wird das Werkzeug gehoben.

|

Bei eingeschalteten "Objekt bezogene Abarbeitung" ist kein 'Fortfahren'(keine Pause) möglich! |

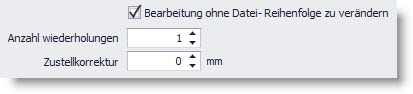

2."Bearbeitung wiederholen ohne Datei Reihenfolge zu verändern" führt den Fräsvorgang so aus, wie die Werkzeuge in der Datei gespeichert sind. Dabei werden die Werkzeuge berücksichtigt. Beispiel: In der HPGL Datei stehen folgende Werkzeug -Reihenfolgen: SP1, SP3, SP1, SP2, SP1. In diesem Fall werden zuerst alle Elemente für den Werkzeug SP1, SP3 und schließlich SP2 abgearbeitet. Danach wird der Vorgang wiederholt.

Abbildung 6: "Bearbeitung ohne Datei Reihenfolge zu verändern" ist aktiv, die Bearbeitung der ganzen Datei wird ein mal ohne Zustellkorrektur wiederholt.

3."Bearbeitung- Reihenfolge aus Datei ohne Werkzeugwechsel" führt den Fräsvorgang exakt so aus, wie er in der Datei gespeichert ist. Dabei werden die Werkzeuge ignoriert. Beispiel: In der HPGL Datei stehen folgende Werkzeug -Reihenfolgen: SP1, SP3, SP1, SP2. In diesem Fall werden zuerst alle Elemente für den Werkzeug SP1, SP3, SP1 und schließlich SP2 abgearbeitet.

4.Wenn die oben genannten Möglichkeiten ausgeschaltet sind, dann wird der Wert "Bearbeitung wiederholen" aus der Werkzeugliste in der entsprechenden Werkzeugreihenfolge ausgeführt.

Eigenschaften:

Unter Eigenschaften finden Sie folgende Funktionen:

•Werkzeuge wechseln: Wenn diese Option aktiv ist, dann kann auch die Option Werkzeuge messen aktiviert werden. Nach dem Werkzeugwechsel wird der Werkzeug-Längen-Sensor angefahren und das neue Werkzeug vermessen, um die Längendifferenz festzustellen und zu kompensieren. Als Sensor kann ein einfacher Mikroschalter (Taster) dienen. Nach dem Vermessen wird die Bearbeitung mit dem neuen Werkzeug fortgesetzt.

|

Weitere Informationen zum Thema Werkzeug messen finden Sie im Kapitel "Werkzeug messen". |

•Am Ende des Fräs- bzw. Bohrvorgangs können Tätigkeiten wie Werkzeug heben, Nullpunkt anfahren, Parkposition anfahren, Referenzfahrt ausführen oder Werkzeug ablegen (nur für automatischen Werkzeugwechsler) automatisch ausgeführt werden.

•Nach der Pause können Tätigkeiten wie Werkzeug heben, Nullpunkt anfahren oder Parkposition anfahren automatisch ausgeführt werden. Weitere Informationen zum Thema Pause finden Sie im Kapitel 'Pause'.

•Falls die Fläche des Werkstücks vorher abgetastet wurde, kann die Höhenkorrektur aktiviert werden. Mehr zur Höhenkorrektur finden Sie im Kapitel "Werkstück abtasten".

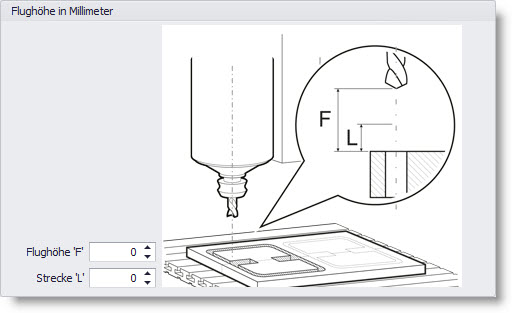

Flughöhe:

•Die Flughöhe "F" bezeichnet den Abstand zwischen Werkzeugspitze und dem Material während der Leerfahrten. Die Strecke ''L'' ist eine Teilstrecke der Flughöhe und wird mit der Vorschubgeschwindigkeit der Z-Achse ausgeführt. Wenn die Teilstrecke ''L'' die Länge 0 hat oder länger als die Flughöhe ist, dann wird die Senkgeschwindigkeit der gesamten Flughöhe mit Eilgeschwindigkeit ausgeführt. Die Flughöhe kann mit dem Button ![]() automatisch gesetzt werden. Dabei wird die aktuelle Z-Position der CNC Maschine als neue Flughöhe genommen.

automatisch gesetzt werden. Dabei wird die aktuelle Z-Position der CNC Maschine als neue Flughöhe genommen.