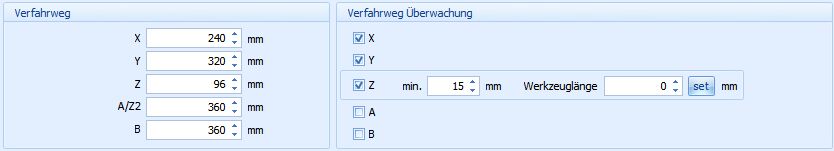

Im Abschnitt "Verfahrweg" wird der Arbeitsbereich der Maschine festgelegt. Die hier eingegebenen Daten entsprechen dem Bereich, der maximal mit der Maschine bearbeitet werden kann. Die entsprechenden Werte sind entweder dem Handbuch der Maschine zu entnehmen oder können durch ausmessen festgestellt werden.

|

Wenn Sie die Fahrwege ausmessen müssen, ist zu beachten, dass Sie nicht einfach die Achsenlänge ausmessen. Sie müssen auch die Spannvorrichtung der Spindel berücksichtigen (die entsprechenden Werte müssen von der Gesamtlänge der Achsen abgezogen werden). |

Die Verfahrweg Überwachung ermöglicht eine softwaregestützte Überwachung der einzelnen Achsen. Diese Funktion verhindert, dass die Maschine über den maximalen Verfahrweg hinaus weiter fährt und somit die Maschine beschädigt werden könnte. Bei den Achsen X und Y reicht die überwachte Strecke in diesem Beispiel von min. 0 mm bis max. 240 mm für X und max. 320 mm für Y. Bei der Z-Achse hingegen muss der minimum Wert festgelegt werden, um zu verhindern, dass die Fräserkopfeinheit in den Werktisch fährt (hier min. 15 mm). Bei Überwachung der Z Minimum kann Werkzeuglänge berücksichtigt werden. Damit das möglich ist, muss die Funktion Werkzeuglänge vermessen aktiv sein. Im Feld Werkzeuglänge wird die aktuelle Werkzeuglänge als Ausgangslänge eingetragen. Wenn im Feld Werkzeuglänge der Wert 0 steht, dann wird die Werkzeuglänge bei der Überwachung nicht verwenden.

Darüber hinaus werden jedoch auch die Referenzschalter zur Überwachung genutzt.

Die Verfahrweg Überwachung funktioniert jedoch nur fehlerfrei, wenn die Positionierung (keine Schrittverluste) der Maschine exakt ist.

Haben Sie hier die entsprechenden Parameter eingegeben, ist der Arbeitsbereich Ihrer Maschine eingerichtet.

|

Weitere Informationen zum Thema Überwachung befinden sich in den Kapiteln ''Optionen > Meldungen", ''Sicherheitseinstellungen für Werkzeugwechsler'' und ''Sicherheitsbereiche''. |